Listing des Actions d’efficacité énergétique sélectionnées et priorisées

| ACTION |

IMPACT CO2 |

ROI |

ROI avec aides |

||

|---|---|---|---|---|---|

|

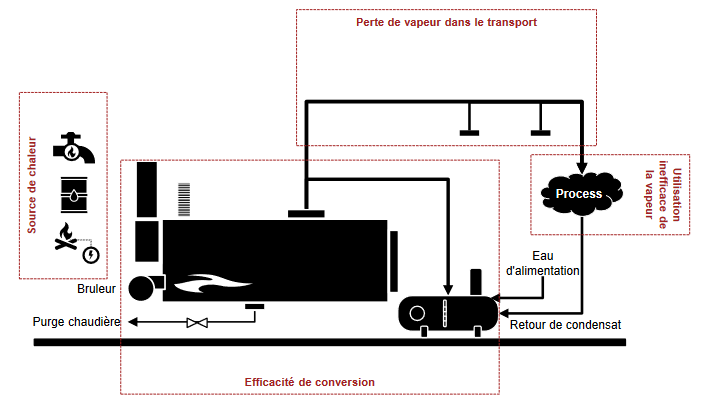

Source de chaleur |

|

|

|

||

|

Efficacité de conversion |

|

|

|

|

|

|

Distribution de chaleur |

|

|

|

|

|

|

Besoin de chaleur |

|

|

|

|

Système chaleur

- Remplacer les chaudières vapeur par des chaudières biomasse

- Installer des pompes à chaleur pour substituer l'usage de vapeur et d’eau chaude

- Remplacer les chaudières à gaz (eau chaude) par des solutions géothermiques profondes

- Produire l'eau chaude par solaire thermique à la place de chaudière à gaz

- Réduire le rapport air-combustible du brûleur

- Utiliser ou installer un capteur d'oxygène pour le contrôle des dégazeurs

- Installer un système de contrôle automatique des purges

- Vérifier la conductivité de la purge et minimiser la purge de la chaudière

- Installation d'un économiseur sur chaudière vapeur

- Optimisation de l'utilisation des chaudières les plus performantes

- Installer un VEV pour éviter le réglage de débit par les vannes

- Inspecter et réparer les purgeurs de vapeur

- Effectuer une étude IR et isoler les points chauds avec la technologie appropriée

- Installer un système de retour des condensats vers la chaudière

- Utiliser de la chaleur fatale pour alimenter les refroidisseurs à adsorption

- Récupération de chaleur fatale pour diminuer la consommation de vapeur

- Réduire les pertes de vapeur des équipements de chauffage

Un grand nombre de technologies bas carbone sont matures et efficaces pour répondre aux exigences de température de chaleur

Remplacer les chaudières vapeur par des chaudières biomasse

Big Move

• Les chaudières à biomasse utilisent des matériaux organiques

biogéniques pour produire de la chaleur. Plusieurs technologies

(grille mobile, pulvérisation) existent selon la forme du combustible

(block, granulé ou poussière) et la qualité de chaleur (eau chaude,

air chaud, vapeur). Elles ciblent une production stable de vapeur

car leur rendement se dégrade vite lorsque le régime baisse.

• Un système de chaudière à biomasse nécessite plus d'espace quune chaudière à gaz, pour les réception, stockage et traitement du combustible, le traitement des fumées et le stockage des cendres.

• Le combustible biomasse doit répondre aux exigences de durabilité

de la directive RED III, notamment quant aux émissions liées à sa

préparation et son transport, à sa traçabilité et à la préservation de

la biodiversité.

• Avoir une disponibilité de biomasses telles que le bois et les

déchets agricoles correspondant aux exigences RED III

• Place suffisante sur le site pour acheminer et stocker la biomasse

• Consommation de vapeur élevée typiquement >11,6GWh/an

pour la production de vapeur en lien avec des besoins techniques

• Faible fluctuation des besoins de vapeur, ou existence dorganes

de régulation (chaudière à gaz existante ou stockage deau

chaude) pour répondre à des appels de puissance rapides

Installer des pompes à chaleur pour remplacer lusage de vapeur et deau chaude

Big Move

Dans les industries françaises, >50 % de l'énergie perdue se situe en-dessous de 100°C, et >25 % se situe en-dessous de 40°C, rendant la récupération directe de cette chaleur très difficile.

La pompe à chaleur (PAC) est une technologie qui permet délever le niveau thermique de la chaleur fatale / naturelle, et de satisfaire des besoins en chaleur de température plus élevée. Les PAC classiques permettent de monter à 120°C, et les technologies émergentes (cycle Stirling) en phase de démonstration industrielle peuvent même atteindre les 200°C à partir dune source à 30 °C).

Le Coefficient de Performance (COP) mesure l'efficacité énergétique d'une PAC, en comparant la quantité de chaleur produite à lénergie consommée. Le COP varie entre 2 et 6, selon la montée en température, le type de fluide frigorigène utilisé, le type déchangeurs et la conception du cycle.

Besoin de chaleur à une température inférieure à 120°C

Puissance similaire entre source de chaleur et besoin de chaleur

Ratio « prix de lélectricité / prix actuel de la chaleur » inférieur au COP du système

(NB : COP = puissance électrique / puissance du besoin en chaleur).

Capacité électrique suffisante pour supporter la puissance additionnelle nécessaire au fonctionnement de la pompe à chaleur

Remplacer les chaudières eau chaude par géothermiques profondes

Big Move

• La géothermie profonde valorise l’énergie du sous-sol profond

(allant de 200m à plus de 10km) pour produire directement de la

chaleur et/ou de l’électricité. Ces ressources sont concentrées dans

les aquifères profonds (25-90°C) et les fossés d'effondrement

(jusqu’à 200°C) en France métropolitaine.

• La géothermie profonde est exploitée via des doublets de forages

atteignant des profondeurs de 600 à 5000 mètres. Le forage de

production extrait le fluide géothermal chaud et le délivre à la

centrale géothermique. Grâce à un échangeur thermique, l’énergie

du fluide géothermal est transférée au réseau de chaleur, qui la

distribue en surface, puis le fluide retourne à l'aquifère via un forage

de réinjection. Si la température de la ressource n'est pas adaptée

à l'usage prévu, on peut avoir recours à une pompe à chaleur ou un

appoint.

• Le site devrait être situé dans une zone avec un aquifère profond

ou des fossés d’effondrement à proximité (ex : Bassin parisien,

Bassin aquitain / sud-est, fossé rhénan et le couloir rhodanien et

bressan, dans la Limagne et le Hainaut)

• Présence d’un réseau d’eau chaude et de chauffage urbain à

proximité

• L’eau chaude est le besoin principal de chaleur en continu

• Le site devrait avoir une disponibilité suffisante de terrain avec une

emprise au sol de 5000-8000 m2 pour la plateforme de forage

Produire leau chaude par solaire thermique à la place de chaudière à gaz

Big Move

• L'installation d’équipements solaires thermiques est une solution

intéressante de production de chaleur sur site sans émissions de

GES visant à utiliser l'énergie solaire pour chauffer l'eau ou l’air.

• Le système solaire thermique est typiquement adapté aux sites

ayant un besoin de température de l’eau peu élevé (ex : réglage

de température de réacteur, CTA, chauffage de bâtiment, mise en

culture, chauffage de l’air de séchage).

• Le système inclue des composants tels que des systèmes de

récupération de chaleur, des champs solaires thermiques, des

systèmes de stockage et de valorisation de l'énergie, ainsi que

des pompes à chaleur.

• Pour pallier la saisonnalité du taux d’irradiation, le système peut

être associé à un groupe d'adsorption pour produire du froid et à

une pompe à chaleur pour générer de la vapeur.

• Il est nécessaire d’avoir des terrains disponibles à proximité du

site pour installer les capteurs solaires thermiques

• Le site devrait idéalement être situé dans une zone

d’ensoleillement pendant une grande partie de l’année, i.e.

supérieur à ~1200 kWh.

• L’eau chaude est le besoin principal de chaleur même en été

• En l’absence de consommation d’eau chaude en été, il y aurait un

besoin de consommation de froid à plus de 5°C (à l’aide du groupe

froid adsorption)

Installation d'un économiseur sur chaudière vapeur

Big Move

• L’énergie perdue dans la fumée de combustion représente la plus

grande perte dans un système de chaudière, à hauteur de ~10% à

20% de la consommation totale d’énergie.

• L'installation d'un économiseur (échangeur de chaleur fumée / eau

dans la cheminée) est une stratégie de récupération de la

chaleur perdue dans les fumées qui permet d’utiliser la chaleur

sensible, voire latente, pour réchauffer un fluide liquide comme

l’eau d’alimentation de chaudière ou l’eau de chauffage bâtiment.

• Il existe 2 types d’économiseurs, en fonction de la condensation de

l’eau de combustion. L’économiseur sans condensation permet

de réduire la température de fumée jusqu’à 90°C, et

l’économiseur avec condensation peut la réduire au-dessous de

50°C et récupérer plus de chaleur (en incluant la chaleur latente).

• Température de fumée supérieure à 130°C pour un économiseur

sans condensation

• Température de fumée supérieure à 60°C pour un économiseur à

condensation

• Température de l’eau d’alimentation supérieure à 60°C

• Existence d’une boucle d’eau chaude à proximité qui pourrait

être chauffée par la fumée de la chaudière

Réduire le rapport air-combustible du brûleur

Quick Win

• L’énergie perdue dans la fumée de combustion représente la plus

grande perte dans un système de chaudière, à hauteur de ~10% à

20% de la consommation totale d’énergie.

• Plus la teneur en oxygène est élevée dans la fumée, plus la perte

est importante. Le taux d’oxygène d’une chaudière à gaz est

normalement situé à 3% mais peut atteindre 7% par manque de

réglage, entrainant une réduction du rendement entre 1 à 4%.

• Il est alors nécessaire d’ajuster le niveau d’oxygène, qui dépend

du ratio air-combustible du brûleur. L’intervention d’un prestataire

de maintenance est recommandée pour ajuster ce ratio à 3%

d’oxygène et changer le système de vannes du brûleur obsolète.

• Des systèmes de contrôles avancés doivent être mis en place

dans le cas où l'air de combustion est préchauffé ou recyclé.

• Avoir un taux d’oxygène supérieur à 4%. Cette information peut se

trouver dans le rapport de contrôle de cheminée ou l’audit HSE

• Niveau d’émission de NOx et CO conforme aux seuils en vigueur

• Avoir une température de fumée supérieure à 120-130°C, ce qui

peut être le signe d’un mauvais rapport air-combustible

Utiliser ou installer un capteur d'oxygène pour le contrôle des dégazeurs

Quick Win

• Les systèmes industriels de vapeur rencontrent des problèmes de

corrosion causés par la présence de gaz dissous dans l'eau

d'alimentation des chaudières.

• L'oxygène cause des dommages majeurs dans les systèmes à

vapeur pour deux raisons principales : il se fixe aux surfaces

internes, formant rouille et tartre, et réagit avec le dioxyde de

carbone pour former de l'acide carbonique, accélérant la corrosion.

• La majeure partie de la vapeur se condense, mais une petite

fraction (généralement de 5 à 14%) doit être évacuée.

• L’utilisation de dispositifs de surveillance continue de l'oxygène

dissous pour le contrôle des dégazeurs est recommandée afin de

mesurer la consommation de vapeur et identifier les besoins de

maintenance ou de remplacement d’équipements.

• Consommation importante de vapeur par le dégazeur (beaucoup

de fumée dans la cheminée du dégazeur)

• Problèmes de corrosion par l’oxygène de la chaudière (lié à un

pilotage inadéquat du dégazeur)

• Un niveau de dioxygène dissous de 5 μg/L ou moins est

nécessaire pour prévenir la corrosion dans la plupart des

chaudières à une pression supérieure à ~13 bar

Installer un système de contrôle automatique des purges chaudière

Quick Win

• Pour réduire la quantité de solides en suspension et dissous dans

une chaudière, l'eau est périodiquement évacuée ou purgée.

• Cela entraîne des conséquences indésirables telles que la perte

d’eau et d'énergie thermique, ainsi que des risques de

contamination de la vapeur et de dommages aux équipements.

• Avec un système de contrôle automatique des purges, des sondes

mesurent la conductivité de l'eau, fournissant des données à un

contrôleur qui ajuste la purge en fonction des niveaux de

conductivité. Cela permet de réguler efficacement les niveaux de

solides dissous dans l'eau de la chaudière.

• Les chaudières sans système de récupération de la chaleur de

purge et avec des taux de purge élevés offrent le plus grand

potentiel d'économies d'énergie.

• Grande fluctuation da la qualité d’eau d’alimentation de

chaudière (ex : retour de condensat variable)

• Le TDS (total de solide dissous) de purge est inférieur au taux admissible par rapport au standard

• Taux de purge moyens à élevés (supérieur à 4%)

Effectuer une étude IR et isoler les points chauds avec la technologie appropriée

Quick Win

• Les lignes de distribution de vapeur et de retour de condensat

non isolées sont une source importante de gaspillage d'énergie.

• L'isolation peut réduire les pertes d'énergie jusqu'à 90%,

garantissant une pression de vapeur adéquate au niveau de

l'équipement de l'usine.

• Toute surface dépassant 50°C doit être isolée, y compris les

surfaces de chaudières, les tuyauteries de distribution de vapeur et

de retour de condensat, ainsi que les raccords.

• Par ailleurs, lors des maintenances, les tuyaux, vannes et raccords

perdent leur isolation thermique, augmentant ainsi les risques de

sécurité et les pertes de chaleur. Pour cela, des couvertures

isolantes amovibles et réutilisables peuvent être utilisées.

• Des solutions d’imagerie thermique peuvent être utilisées pour

détecter les hautes températures et les pertes de chaleur

• Présence de température élevées par rapport à la norme (> ~60°C) dans les lignes de distribution de vapeur et de retour de condensat

Récupération de chaleur fatale pour diminuer la consommation de vapeur

Must Have

• Les procédés industriels perdent une quantité importante de

chaleur (>80% de chaleur perdue). Parallèlement, dans les usines

pharmaceutiques, on trouve des consommateurs à basse

température (ex : eau sanitaire à 50°C, eau d’alimentation à 30°C,

air de combustion à 25°C, air frais CTA à 15-30°C).

• L’interaction de chaleur entre les procédés est rarement prise

en compte dans la conception. Un procédé peut être la source de

chaleur d’un autre, réduisant la consommation totale de chaleur.

• 3 solutions de valorisation de la chaleur résiduelle des gaz

d'échappement dans les procédés secondaires à température plus

basse sont possibles :

(1) Récupération directe de chaleur entre 2 procédés

(2) Echange direct avec un échangeur de chaleur

(3) Echange indirect vers un réseau d’utilités

• Récupération directe : Même type de milieu (ex : air, eau), Débit

comparable, et Compatibilité des procédés

• Echange direct avec un échangeur de chaleur : Type de milieu

différent, ou Débit différent, ou Incompatibilité des procédés

• Echange indirect vers un réseau d’utilités : Conditions de

transfert de chaleur direct, ou Risque de contamination des

procédés, ou Disponibilité d'un réseau d'utilités (ex : vapeur, eau

chaude), ou Multiples consommateurs de chaleur

Installer un système de retour des condensats vers la chaudière

Must Have

• L'énergie contenue dans le condensat peut représenter plus de

10% de l'énergie totale de vapeur d'un système typique.

• On peut alors mettre en place un retour des condensats vers la

chaudière, consistant à récupérer les condensats générés lors du

processus de chauffage et les renvoyer à la chaudière pour être

réutilisés comme eau d'alimentation.

• Le transport et la récupération du condensat en vue de sa

réutilisation nécessitent toujours une pression différentielle

positive entre la source et la destination.

• L’installation d’une pompe pourrait être requise pour transférer le

condensat vers la zone de récupération (ex : pompes centrifuges

électriques ou à turbine, pompes mécaniques sans électricité,

pompes centrifuges spécialisées sans cavitation)

• Grande consommation d’eau d’appoint par rapport à la

production de vapeur et fonctionnement normal de la purge de

chaudière

• Absence de consommateur de vapeur avec injection directe

• Température de condensat préférablement élevée afin de

maximiser les gains (généralement entre 60°C et 80°C, selon les

conditions de fonctionnement)

Utiliser de la chaleur fatale pour alimenter les refroidisseurs à adsorption

Quick Win

• Les coûts opérationnels élevés liés à la climatisation sont un

problème courant dans les usines. Pour y remédier, de

refroidisseurs à adsorption alimentés par des chaleurs fatales de

bas grade peuvent alimenter des réseaux d’eau froid pour CTA ou

process.

• Ces systèmes utilisent de la chaleur (>85°C) au lieu de l'énergie

mécanique pour fournir du froid jusqu’à 3 °C, en utilisant des

matériaux absorbants (eau/bromure de lithium et ammoniaque/eau)

pour extraire la chaleur de l'environnement, créant un

refroidissement. Il se compose de quatre étapes : l'adsorption, la

désorption, la condensation et l'évaporation.

• Les refroidisseurs à adsorption sont disponibles en deux modèles :

simple effet avec un COP thermique de 0,7 et double effet avec

~40% d’efficacité additionnelle.

• Disponibilité de chaleur fatale à plus de 85°C pour alimenter le

groupe adsorption

• Besoin de refroidissement supérieur à 3°C (ex : climatisation)

• Puissance de chaleur fatale proche de la puissance du besoin

en énergie

• Besoin de fonctionnement > 2500 h/an